1、前言

鈦合金因其強度高、密度低、熱強性好、耐蝕性和低溫性能優異的特點,成為十分重要的結構材料,廣泛應用在航空航天、海洋工程以及汽車領域等。海洋環境復雜且極具挑戰性,時常需要克服高鹽度、潮濕以及強烈的海水沖擊和海水腐蝕作用,因此對鈦合金的沖擊韌性提出了更高的要求。但不同類型的鈦合金沖擊韌性差異較大,例如,α型鈦合金室溫沖擊韌性較好,鈦合金沖擊韌性通常在30-50J/cm2;α+β型的TC4鈦合金室溫沖擊韌性為25-40J/cm2;純鈦TA1在-40℃的低溫沖擊試驗中沖擊韌性為15-20J/cm2。當面對不同的使用環境,選擇合適的鈦合金具有十分重要的意義。

隨著鈦合金材料在各個領域的廣泛應用與持續推廣,鈦合金也面臨更加復雜的服役環境,對其強度、韌性、耐腐蝕性等諸多方面都提出了更加嚴苛的要求。因此,深入探究鈦合金微觀組織與力學性能之間的對應關系,選擇合適熱處理工藝以達到最優的熱處理性能,是鈦合金材料應用中極具關鍵意義的研究方向。尉文超等的研究表明,鈦合金經退火處理后,試樣中β轉變組織增加,強度、塑性和韌性相比熱軋態均有所提升;而經固溶時效處理后,試樣組織發生晶粒細化,強度較熱軋態明顯提高,但塑性和韌性有所降低。Lei等研究了CT20合金在不同溫度下的力學性能,得出在20℃時曲折的裂紋路徑、位錯滑移和變形孿晶的協同作用使CT20達到了最高的沖擊韌性。陳軍等對Ti700鈦合金的研究結果顯示,退火溫度對鈦合金沖擊韌性有較大影響,在650-850℃處理后試樣的沖擊韌度為低值區,在915℃處理可獲得最高值。Jiang等研究了環軋后的TA31鈦合金圓柱形殼體的沖擊韌性,結果表明,裂紋在等軸α相中比在片層α相中傳播更加容易。

TA31鈦合金是我國自主研發的鈦合金牌號,具有優異的耐海洋腐蝕特性,并且成本較低廉,但目前對該鈦合金沖擊韌性的相關研究還不完善,熱處理制度對其微觀組織的影響還需進一步的探究。本文針對TA31鈦合金板材,圍繞其β轉變溫度,采用了3種固溶溫度作為對照組,探究TA31鈦合金固溶溫度、微觀組織和沖擊韌性之間的耦合關系,以期為TA31鈦合金安全服役提供更系統的數據支撐。

2、實驗材料與方法

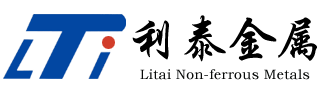

本實驗采用規格為400mm×200mm×46mm的TA31鈦合金板材,其主要合金成分如表1所示。沿著軋制方向(rollingdirection,RD)取規格為55mm×10mm×10mm的沖擊試樣,V型缺口,開口朝法向(normaldirection,ND),缺口深度為2mm,具體尺寸見圖1。利用金相法測得TA31鈦合金β轉變溫度為990℃。固溶溫度圍繞β轉變溫度,分別設定870、970和1020℃3個溫度梯度,保溫1h后空冷。

表 1 TA31 鈦合金成分(w/%)

| Ti | Al | Nb | Zr | Mo |

| Bal. | 5.5-6.5 | 2.5-3.5 | 1.5-2.5 | 0.6-1.5 |

采用萬測PIT系列H型雙立柱金屬擺錘沖擊試驗機進行室溫沖擊實驗,實驗標準依據GB/T229-2007。試樣的微觀組織樣品制備:用SiC砂紙打磨,然后用體積比為1:9的高氯酸和冰乙酸電拋液進行電解拋光,電解拋光電壓為50V,電拋時間在30s左右,拋光溫度為10-15℃。拋光后使用體積比為1:3:10的氫氟酸、硝酸、去離子水腐蝕劑對試樣表面進行腐蝕,腐蝕時間為10s。使用HitachiSU6600掃描電子顯微鏡和JEOL-2100F透射電子顯微鏡進行微觀組織表征。

3、結果與分析

3.1固溶溫度對微觀組織的影響

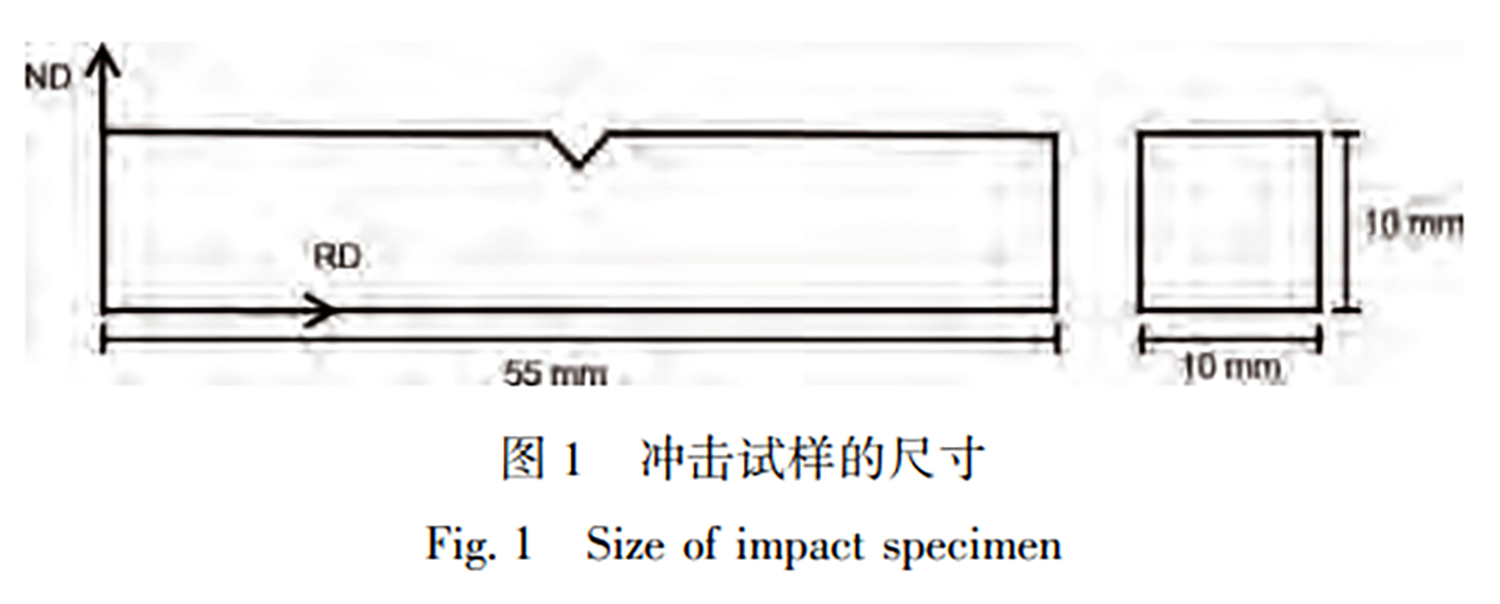

經870℃和970℃固溶1h進行雙相區固溶處理的試樣的微觀組織均由初生α相和β轉變組織組成。870℃固溶試樣組織中的初生α相大部分沿著軋制方向伸長變形(圖2a)。這是由于固溶溫度較低且保溫時間不足,導致初生α相未能得到充分的回復。圖2b為970℃固溶樣品的微觀組織,初生α相組織特征與870℃固溶樣品的組織特征相似,初生α相發生變形,不同之處在于其初生α相的數量顯著減少,β轉變組織明顯增加。這一現象源于固溶溫度升高,初生α相回溶,部分初生α相溶解到β相中,在β轉變組織的間隙出現了少量的片層α相。當固溶溫度超過β轉變溫度后,TA31鈦合金的微觀組織發生了顯著變化,如圖2c所示。1020℃固溶試樣的微觀組織呈現明顯的網籃組織特征,在β轉變組織上分布著交織排列的片狀α相。其中較長的片層狀α相將β轉變組織分隔成多個區域,在這些粗大的片層α相之間又分布著高密度的細小的α針片,這種交織排列的片狀α相,使整體形成形似網籃的編織結構。

3.2沖擊韌性

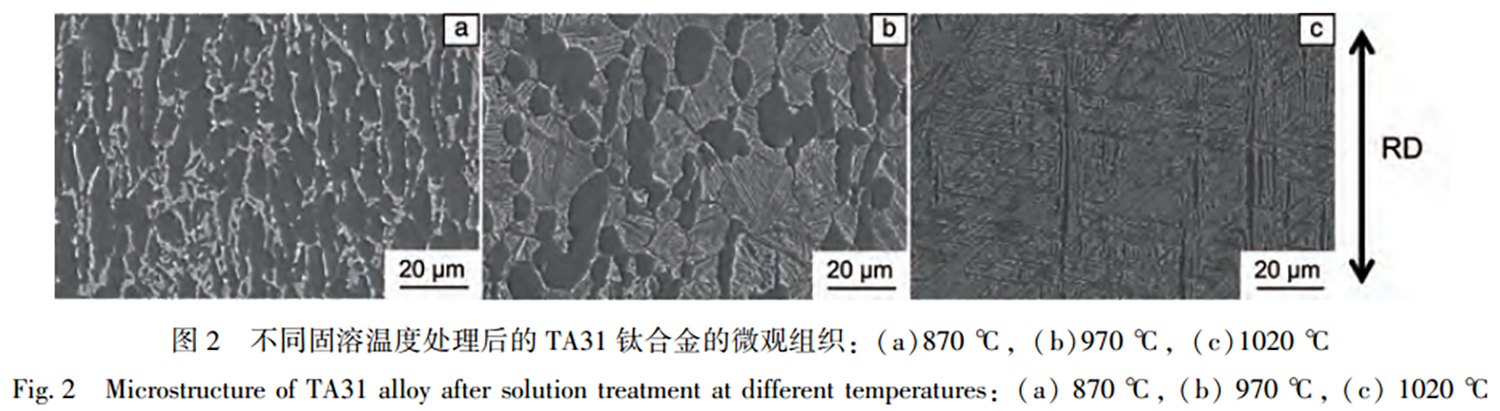

圖3為不同固溶溫度處理后的TA31鈦合金沖擊吸收功對比圖,可以看出,隨著固溶溫度的升高,TA31鈦合金的沖擊吸收功整體呈下降趨勢。固溶溫度低于β轉變溫度時,隨著固溶溫度的升高,沖擊吸收功下降較少。當固溶溫度升高到β轉變溫度以上時,沖擊吸收功下降明顯。

裂紋萌生階段所需要的能量源自材料在受力初始階段內部微觀結構發生的塑性變形;為遏制裂紋的進一步發展,材料通過持續消耗能量來進行抵抗,這部分在裂紋擴展過程中被材料吸收并耗散的能量,即定義為該階段的吸收功。圖3中的結果顯示,固溶溫度對TA31鈦合金的裂紋萌生功影響較小,不同固溶溫度處理后的試樣裂紋萌生功穩定在20J左右。而隨著固溶溫度的升高,裂紋擴展功變化趨勢與沖擊吸收功高度一致,說明沖擊吸收功主要取決于裂紋擴展。

隨著固溶溫度的升高,溶質原子的溶解程度增大,位錯在移動過程中受到的阻力減小,導致裂紋在擴展階段所吸收的能量減少。而具有雙態組織的樣品具有更高體積分數的β轉變組織,其上分布的具有隨機取向的片層狀α相使裂紋在組織之間的擴展受到明顯阻礙,同時,大量的初生α相也為合金的塑性變形提供了足夠的變形能力,從而進一步提高了試樣整體的沖擊韌性。

3.3斷口形貌

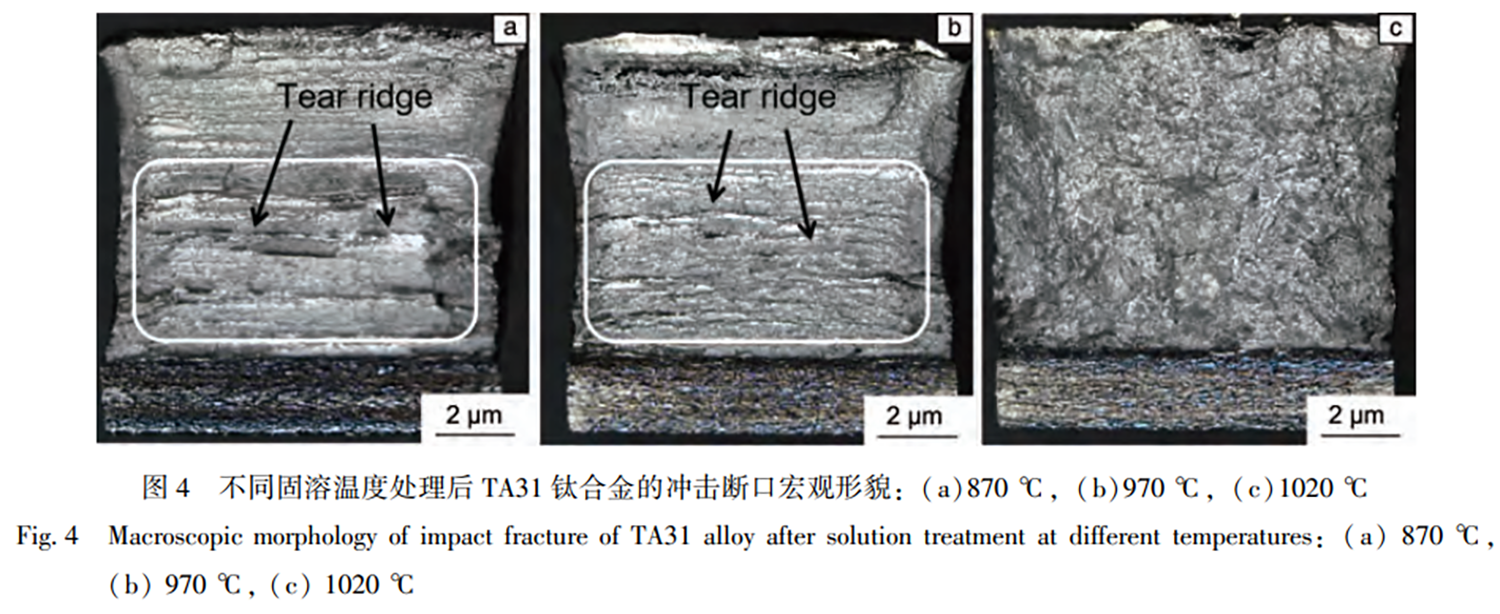

合金的斷口形貌通常是判斷材料斷裂方式和塑性變形能力的重要依據。圖4為870、970和1020℃固溶樣品的沖擊斷口宏觀形貌,圖片底部為V型缺口,從下至上依次為裂紋萌生區和擴展區。可以看出,870和970℃固溶試樣的斷口形貌高度相似。斷口表面均呈銀亮色,在裂紋擴展區表面可以清晰地觀察到層狀分布的撕裂棱。這些層狀撕裂的方向與主裂紋的擴展路徑垂直,可以有效地阻礙裂紋的擴展。這種層狀增韌的斷裂方式增加了材料抵抗斷裂的能力,使材料具有更高的沖擊韌性。經對比,870℃固溶試樣的斷口相較于970℃試樣的斷口起伏明顯更大,說明它在裂紋擴展階段經歷更加劇烈的塑性變形,在裂紋擴展過程中吸收了更多的能量。

在1020℃固溶的條件下,試樣的斷口形貌發生了顯著變化,不再顯現出層狀斷裂的典型跡象。取而代之的是斷口上廣泛且隨機地散布著大量細小的撕裂棱。同時,這些撕裂棱之間還分布著光亮的解離刻面,從宏觀上表現出高低起伏的特點,屬于準解理斷裂斷口形貌。這種斷口形貌的形成主要是由網籃組織中片層方向的非均勻性導致的。當裂紋在材料中擴展時,由于片層方向的隨機變化使得裂紋在擴展過程中需要頻繁改變擴展方向,從而導致斷口表面變得曲折復雜。交織的α片層構成的這種網籃組織使得裂紋在擴展過程中傾向沿著α片層的界面進行傳播,由于α片層間結合強度不足,當材料承受沖擊載荷時,裂紋優先沿片層界面萌生并形成快速擴展通道。這種弱界面特性導致裂紋在擴展過程中缺乏有效的能量耗散機制,最終呈現出裂紋失穩擴展特征,進而導致材料對沖擊能量的吸收能力受限,宏觀上表現為較低的沖擊韌性值。

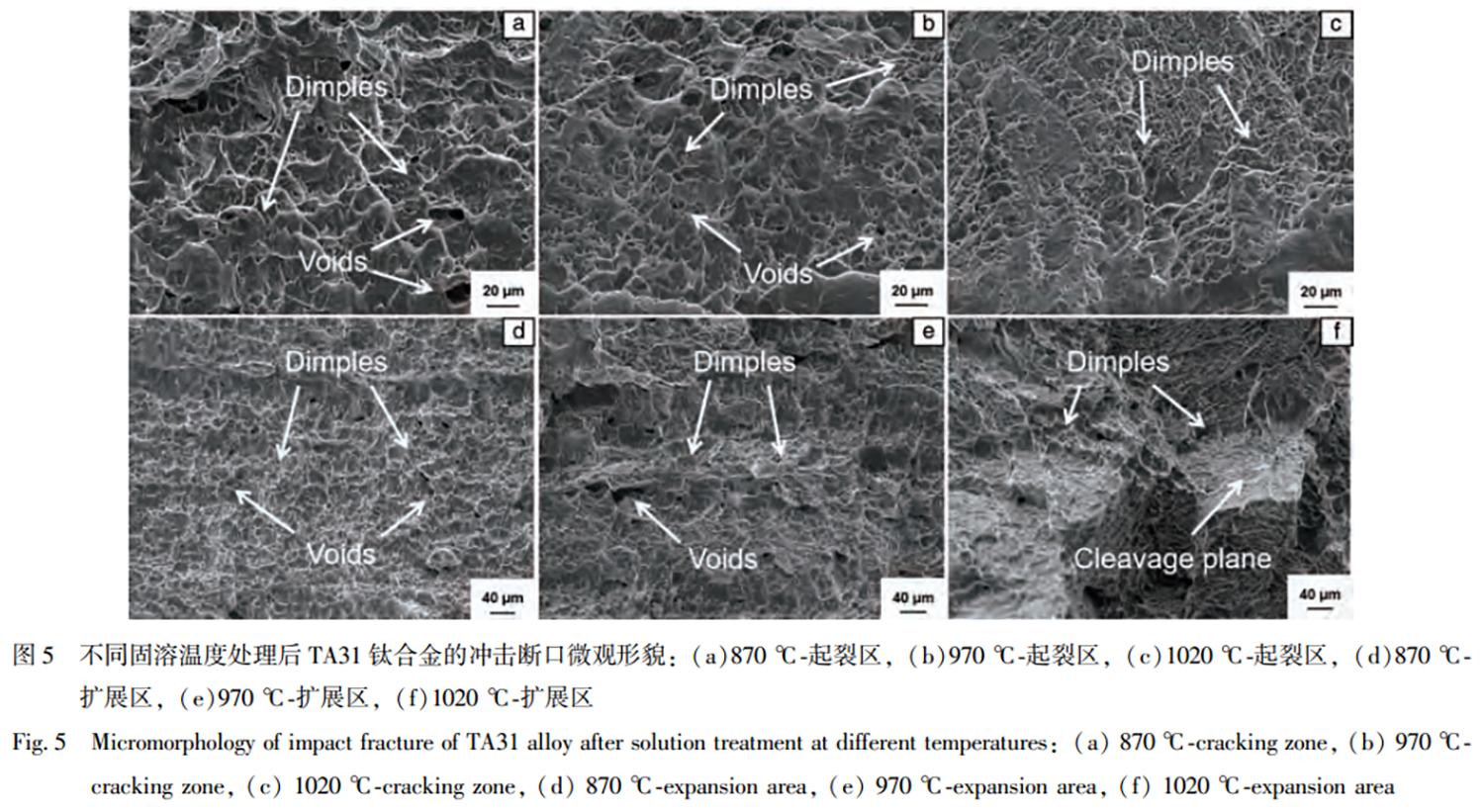

為了更深入地探究TA31鈦合金的組織結構與沖擊功之間的關聯,對在870、970和1020℃下進行固溶處理的樣品進行了微觀斷口分析,特別關注了起裂區和裂紋擴展區的形貌特征,結果如圖5所示。870℃固溶樣品的起裂區和970℃固溶樣品的起裂區較為相似,在起裂區表面都存在著較多的微孔,屬于韌窩斷裂型起裂形貌。這些微孔是由于初生α相與β轉變組織在受到沖擊載荷時,在兩相界面處產生了應力集中,導致界面分離,從而形成了大量的孔洞。而1020℃固溶樣品的起裂區形貌與870和970℃固溶樣品不同,其起裂區由較小的韌窩和準解理平臺組成,是典型的準解理起裂形貌。從整體上看,固溶溫度的變化對于樣品起裂區形貌的影響較小,因此裂紋萌生功相差較小。

同樣,對3種不同固溶溫度處理的樣品的裂紋擴展區形貌進行了對比。870℃固溶樣品的裂紋擴展區形貌如圖5d所示,該區域內密集分布著尺寸均勻的韌窩,且這些韌窩中心均含有小尺寸的微孔;隨著固溶溫度升高,970℃固溶樣品的裂紋擴展區也是由較為密集的韌窩構成,靠近大孔洞附近的韌窩尺寸較大,其余部分韌窩尺寸較小,見圖5e。不難發現,870和970℃固溶樣品的裂紋擴展區表面都出現了層狀開裂的特征,均橫向分布在斷口表面。1020℃固溶樣品的裂紋擴展區形貌與前兩者完全不同,其裂紋擴展區是由高低起伏的撕裂脊組成,且撕裂脊上分布有較為密集的小韌窩,如圖5f所示。這種特殊形貌的形成與其網籃組織密不可分,網籃組織中α片層的不同取向會導致其在受到沖擊載荷作用時表現出不同的變形行為。當裂紋穿過不同取向的α片層時,由于各片層的塑性變形能力不同,導致裂紋兩側變形不協調,從而產生了這種撕裂形貌。由以上微觀組織特征可以看出,裂紋擴展區是影響TA31鈦合金沖擊韌性的關鍵區域,該區域內分布均勻且密集的韌窩結構可以顯著提升材料的沖擊韌性。

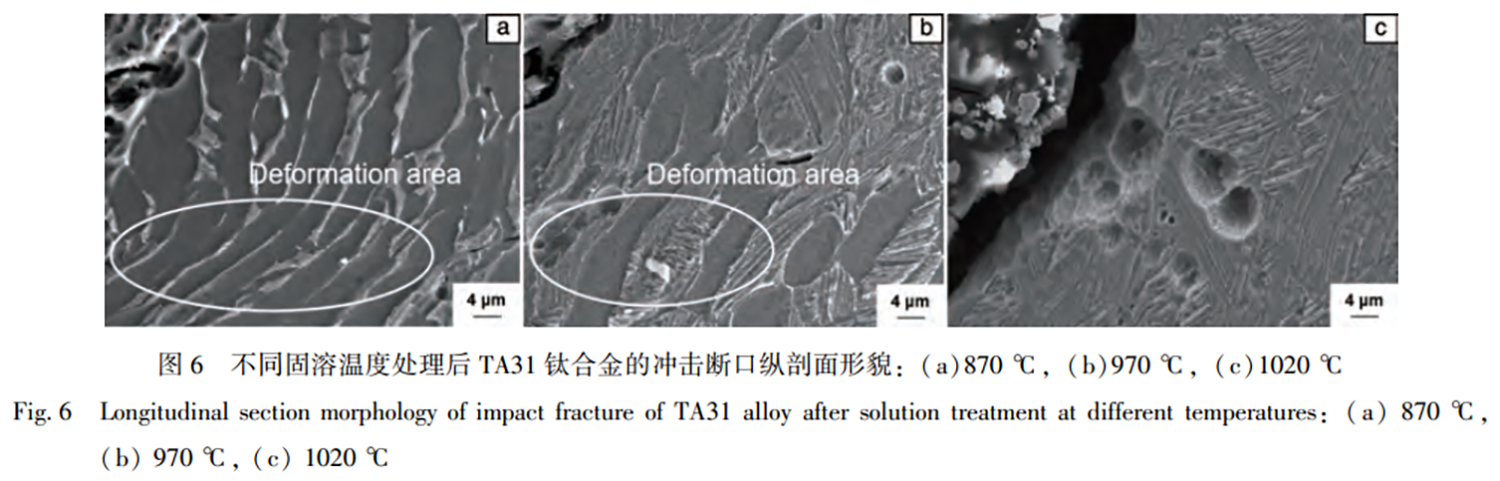

為進一步明晰各樣品的變形特征,對樣品的斷口縱剖面進行了細致的顯微組織表征,深入分析各種組織在沖擊載荷作用下的具體變形行為。除此之外,觀察沖擊斷口縱剖面也是判斷材料是否存在內部缺陷,如夾雜物、氣孔和微裂紋等的重要手段。圖6所示為TA31鈦合金經不同固溶溫度處理后的微觀斷口縱剖面形貌。在870℃固溶試樣斷口縱剖面上觀察到靠近斷口處的初生α相和β轉變組織都參與協調了合金的整體塑性變形,具體表現為該區域內的初生α相和β轉變組織都發生了明顯的彎曲變形,如圖6a中圈出區域所示。隨著固溶溫度提升至970℃,樣品中的β轉變組織增加,等軸狀的初生α相減少,具有細片層析出相的β轉變組織在沖擊載荷作用下不易發生變形,因而只有初生α相和靠近主裂紋區域的少部分β轉變組織參與變形,相應地,其變形區域明顯縮小,如圖6b所示。在1020℃固溶處理后的試樣中,靠近斷口的網籃組織展現出了相對較小的變形程度范圍,并且在斷口鄰近區域存在較多凹陷。這些現象可歸因于沖擊過程中應力分布的不均勻性,導致在應力集中的缺口部位發生了局部的屈服和塑性變形。網籃組織的片層邊界原子結合力低,因此裂紋在穿越這些區域所需的能量較低。基于此,1020℃固溶樣品裂紋擴展功顯著低于870和970℃固溶樣品的裂紋擴展功。

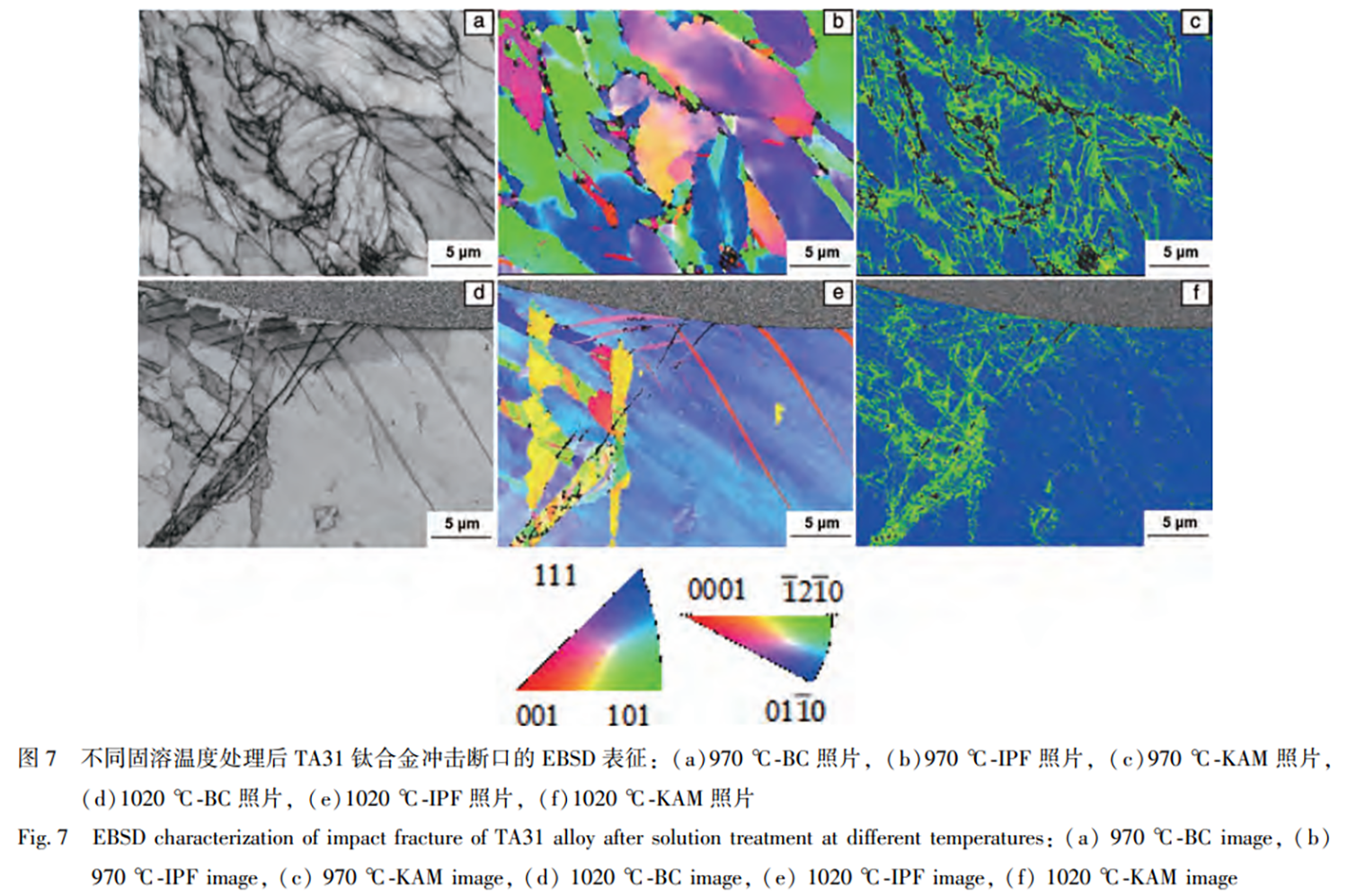

圖7為經970和1020℃固溶處理后的沖擊斷口縱剖面的EBSD結果。970℃固溶態的試樣在沖擊過程中,有較多晶粒參與變形,在圖7b所示的反極圖(inversepolefigure,IPF)照片中表現為較多晶粒內部局部區域出現了取向顏色變化,這一現象表明在沖擊過程中各晶粒協調變形時樣品吸收了較多的能量。進一步分析圖7c所示的核平均取向差(Kernelaveragemisorientation,KAM)照片,970℃固溶態沖擊樣品中高取向差區域集中分布于晶界區域,表明該區域存在顯著位錯堆積。值得注意的是,晶界具有較高的界面能特性。這種高界面能狀態為晶界處可動位錯源的激活提供了有利條件。當局部應力達到一定程度時,晶界處的可動位錯源被激活,開始發射位錯。這些新發射的位錯會在晶粒內部運動,通過位錯之間的相互作用、位錯攀移和滑移等機制,有效緩解晶界附近的局部應力集中,從而延緩裂紋形核過程并實現增韌效果。相比之下,1020℃固溶處理的樣品晶粒尺寸顯著增大,在相同倍數下的IPF中呈現出單一的取向顏色,如圖7e所示。根據1020℃固溶態沖擊樣品的KAM照片顯示(圖7f),由于晶界處取向差較大,同時晶粒尺寸較大,導致晶界數量相對較少,且取向差分布不均勻,這些因素共同使得材料的KAM值較低。KAM值低表明材料內部晶粒的取向差相對較小,位錯密度也相對較低,即材料中可供運動的位錯數量有限。因此,在遭受沖擊變形時,材料難以憑借位錯滑移、攀移等塑性變形機制來有效適應外力作用。這導致該樣品表現出較低水平的沖擊韌性。

4、結論

(1)TA31屬于近α鈦合金,當固溶溫度(870℃)低于β轉變溫度時,組織組成為橢圓狀的初生α相和β轉變組織。隨著固溶溫度升高至970℃,初生α相減少,β轉變組織增加,還有少量的次生α相分布在β轉變組織內部。當固溶溫度(1020℃)高于β轉變溫度時,片狀α相呈現交錯分布的狀態,材料的組織轉變為網籃組織。

(2)TA31鈦合金的沖擊韌性隨著固溶溫度的升高逐漸降低,裂紋擴展功對沖擊吸收功提供主要貢獻。在β轉變溫度以下時,隨著固溶溫度升高,初生α相發生回溶,初生α相減少,β轉變組織增多,β轉變組織含量過多或分布不均勻,會在相界面處形成應力集中,在沖擊載荷作用下,這些應力集中點容易引發裂紋,降低材料的沖擊韌性。在β轉變溫度以上熱處理后,由于網籃組織中的α片層之間的原子結合力較弱,受到沖擊后裂紋容易沿著α片層邊界擴展,裂紋擴展功較低,材料沖擊韌性小。

參考文獻

[1] 常輝,董月成,淡振華,等。中國材料進展 [J],2020,39(Z1):585-590.

[2] 張應鵬,祁宇星。中國材料進展 [J],2021,40(10):790-791.

[3] 海敏娜,黃帆,王永梅。中國材料進展 [J],2021,40(10):790-791.

[4] 支有冉,周玉華。特種鑄造及有色合金 [J],2017,37(7):786-788.

[5] ZHANG H,MA P,et al. Vacuum [J],2018,152:272-277.

[6] 張青來,韓偉東,彭新成,等。中國有色金屬學報 [J],2019,29(2):350-360.

[7] LüTJERING G,WILLIAMS J C. Titanium [M]. Berlin Heidelberg:Springer,2007.

[8] 尉文超,韓偉東,彭新成,等。金屬熱處理 [J],2020,45(6):7-11.

[9] Lei Z,Zhu Q,Zhao M Y,et al. Journal of Alloys and Compounds [J],2021,195:112504.

[10] 陳軍,趙永慶,曾衛東,等。金屬熱處理 [J],2007,(7):69-71.

[11] JIANG Y,ZHANG J,XIE B,et al. Materials Characterization [J],2023.

[12] 劉向宏,吳聰,和衛平,等。材料開發與應用 [J],2024,39(4):28-37.

[13] 侯鵬,李維,李進元,等。機械工程與自動化 [J],2013(2):107-108.

[14] 權思佳,宋克興,張斌斌,等。熱加工工藝 [J],2018,39(5):44-52.

[15] 魏鑫,趙興東,李昌永,等。中國有色金屬學報 [J],2023,42(8):657-661.

[16] 寧二賓,李曼,呂昌,等。特種鑄造及有色合金 [J],2019,39(10):1135-1137.

[17] 王哲,劉程程,李海賓。中國材料進展 [J],2023,42(8):657-661.

[18] 張忠健,趙聲志,彭文,等。稀有金屬材料與工程 [J],2017,46(11):3031-3041.

[19] 王正陽,丁雅莉,李鈴霞,等。材料熱處理學報 [J],2023,42(11):200-202.

[20] YANG Y,DING X,LI L,et al. Materials Today Communications [J],2022,31:103640.

[21] 石曉輝。網籃組織 TC18 鈦合金損傷容限性能及高周疲勞強度研究 [D]. 西安:西北工業大學,2016.

[22] KALASHNIKOV S K,OSIPOVICH N,et al. AIP Conference Proceedings [C],2019.

[23] 冀勝利,曾衛東,石曉輝,等。中國有色金屬學報 [J],2014,24(12):3293-3297.

[24] WEN X,WAN M,HUANG Y,et al. Crystals [J],2022.

[25] NIE B,LIU H,XU S,et al. Materials & Design [J],2019.

相關鏈接

- 2025-06-25 利泰金屬解析航空航天用鈦合金板五大牌號性能圖譜

- 2025-06-11 海洋工程核心材料Ti80鈦合金板:創新突破與全球產業鏈高端躍升路徑

- 2025-06-04 利泰金屬談幾種特殊牌號鈦合金板的性能特點與工藝流程

- 2025-05-31 鈦板廠家概述TC4ELI/TA15合金板材寬幅軋制工藝

- 2025-05-26 高端鈦板在航空生物醫療海洋工程等領域的應用從結構材料向功能-結構一體化材料推進

- 2025-05-17 焊后熱處理對TA15鈦合金中厚板焊接接頭彎曲性能的影響

- 2025-05-13 滲碳處理對TA31鈦合金棒組織及性能影響

- 2025-05-07 添加劑對航空用TA12鈦合金板化學銑切性能的影響

- 2025-04-30 利泰金屬定制航空航天高溫部件設計用TA15鈦板

- 2025-04-28 Ti60鈦合金板擴散連接邊界缺陷研究