鈦及鈦合金作為現代工業的“戰略金屬”,憑借其高比強度、卓越耐蝕性和優異生物相容性等特性,已成為航空航天、化工醫療、海洋工程等高端領域的核心材料。鈦材的質量與性能高度依賴于其執行標準體系的規范指導。本文將從材料形態(棒材、板材、鍛件)出發,系統分析國內外核心標準的技術要求,深入解讀其對材料性能、制造工藝、技術創新的指導作用,并分領域(航空、化工、醫療、海洋)探討標準如何驅動產業應用升級。

標準驅動:高端制造的材料基石與技術主權

鈦材標準體系已成為大國高端制造的技術主權戰場。一架C919客機需4.2噸鈦合金部件,其中90%需符合AMS 4931/GB 2965等航標;而人工關節用TC4 ELI鈦鍛件必須滿足YY 0117.1醫療級純凈度(氧含量≤0.13%)。國際博弈愈演愈烈——美標ASTM B348將Gr23(Ti-6Al-4V ELI)沖擊韌性提至50J/cm2,倒逼國產TC4-DT在GB/T 2965-2023新增低溫斷裂韌性KIC≥90MPa·m?要求。據S&P Global統計,2023年全球鈦材標準迭代速度同比增23%,中國主導修訂ISO/TC79鈦國際標準占比從5%升至31%,標志著從“跟跑驗收”到“領跑定義” 的戰略轉型。

新一代鈦材標準正推動材料設計進入微米級精準時代:

成分窄化控制:航空用TA15板在GJB2505A-2018中將Al含量區間壓縮至6.2-6.8%,高溫強度波動率從±15%降至±5%;

組織定量評級:GB/T 25137強制要求TC6鍛件初生α相占比30-50%,通過多向模鍛技術使β晶粒破碎率≥80%,疲勞壽命提升2倍;

極限性能拓展:深海用TA5鈦板在-196℃沖擊韌性≥25J(俄標OST 1 90013-81),推動“Zr微合金化+β退火”工藝突破韌脆轉變溫度-253℃壁壘。這些突破使國產鈦材在長征火箭氫氧發動機密封環、蛟龍號耐壓艙等場景實現零故障服役。

鈦材標準重構正催化產業生態深度變革:

智造升級:寶鈦集團建成全球首條鈦棒AI質檢線,基于GB/T 5193超聲波標準開發128通道相控陣系統,缺陷檢出率從85%提至99.5%;

綠色循環:ASTM B848-2024全球首個再生鈦標準,推動電解鈦粉技術(中科院研發)熔煉能耗從40kWh/kg降至18kWh/kg,成本降40%;

國產替代攻堅:航空發動機用TC11棒材純凈度要求(氧≤0.12%)曾卡脖子,現通過三級VAR熔煉+電磁攪拌實現夾雜物≤20μm,支撐CJ1000A發動機量產。在“新材料首批次應用保險”政策下,目標2028年高端鈦材國產化率突破80%,重構千億級供應鏈格局。

一、鈦材標準體系概述:棒材、板材、鍛件的核心規范

鈦材標準體系根據產品形態和應用需求,形成了覆蓋化學成分、力學性能、工藝控制、檢測方法的全鏈條規范。其中棒材、板材和鍛件三類基礎形態標準各具特色又相互關聯,共同構建了鈦產業的技術基石。

1. 鈦棒材標準體系

GB/T 2965(中國標準):經歷了1996版、2007版到2023版的迭代升級,最新版本在以下方面實現突破:

尺寸精度控制:冷拔棒直徑公差壓縮至±0.3mm(Φ8-10mm規格),相比2007版精度提升40%,滿足精密軸類零件加工需求。

高溫性能擴展:新增TC11(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si)合金500℃持久強度要求(σ100h≥590MPa),支撐航空發動機熱端部件設計。

檢測技術升級:強制規定超聲波探傷符合GB/T 5193 B級標準,可檢出Φ0.8mm以上缺陷。

ASTM B348(美國標準):針對航空航天緊固件特殊需求,新增Gr23(Ti-6Al-4V ELI)超低間隙元素控制(O≤0.13%,Fe≤0.25%),沖擊韌性提升至50J/cm2以上,顯著降低低溫脆斷風險。

2. 鈦板材標準體系

GB/T 3621(中國標準):針對化工與船舶領域需求,重點規范:

寬幅板材:艦船耐壓殼體用TA5板寬≥3m,焊接冷裂指數Pcm<0.35,確保深海高壓環境結構完整性。

耐蝕性能:規定TA10(Ti-0.3Mo-0.8Ni)在沸騰10%HCl中腐蝕率≤0.02mm/a,超越316不銹鋼10倍壽命。

AMS 4911(航空航天標準):對航空用TC4薄板(0.5-5.0mm)要求“超細等軸α相”組織(晶粒度≤5μm),疲勞極限提高至550MPa(10?周次),大幅延長飛機蒙皮服役壽命。

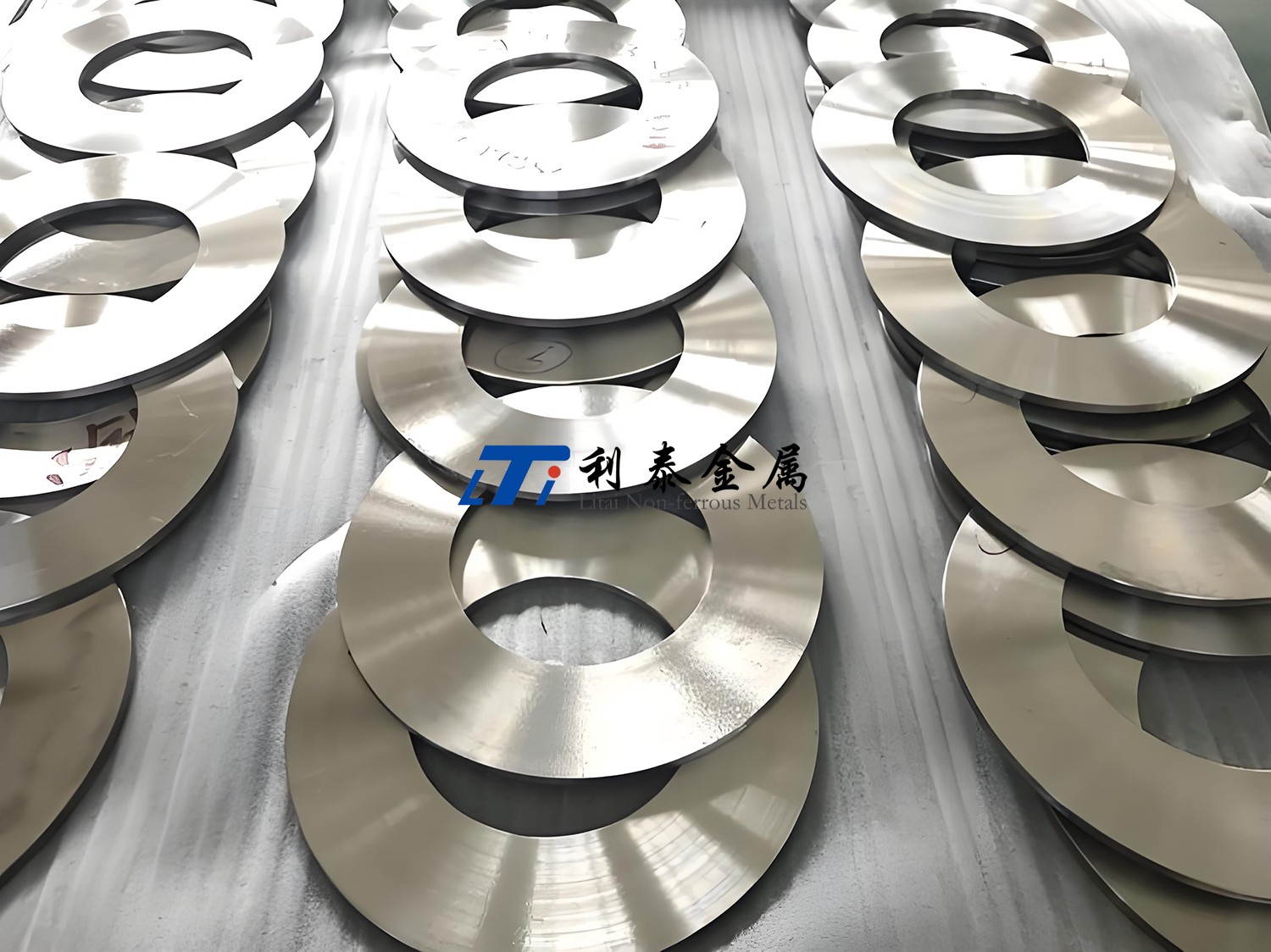

3. 鈦鍛件標準體系

GB/T 25137(中國標準):通過三重核心技術保障鍛件可靠性:

組織控制:要求β鍛造TC6(Ti-6Al-1.5Cr-2.5Mo)初生α相占比30-50%,避免原始β晶界連續。

純凈度管理:規定氧含量梯度控制(芯部≤0.18%,表層≤0.15%),降低大尺寸鍛件心部脆性。

無損檢測:超聲波探傷可檢出Φ2mm平底孔當量缺陷,較ISO標準靈敏度提高20%。

醫療專項標準YY 0117.1:對骨科植入物TC4鍛件提出嚴苛要求:

表面完整性:Ra≤12.5μm,禁止存在>50μm的凹坑,防止應力集中導致疲勞斷裂。

熱處理規范:真空退火溫度710-800℃±10℃,精準控制α+β雙相比例。

生物相容性:離子釋放量控制(V≤1ppm,Al≤10ppm),杜絕生物毒性風險。

表:三類鈦材核心標準關鍵技術指標對比

| 材料形態 | 核心標準 | 尺寸精度 | 關鍵性能要求 | 特殊工藝控制 |

| 棒材 | GB/T 2965-2023 | 冷拔棒Φ20mm:±0.4mm | TC11高溫持久:500℃/100h≥590MPa | 超聲波探傷B級(Φ0.8mm缺陷) |

| ASTM B348 | 熱軋棒Φ50mm:±1.5mm | Gr23沖擊韌性≥50J/cm2 | 超低間隙元素(O≤0.13%) | |

| 板材 | GB/T 3621 | 寬幅板厚10mm:±0.3mm | TA10耐鹽酸腐蝕≤0.02mm/a | 焊接冷裂指數Pcm<0.35 |

| AMS 4911 | 薄板2mm:±0.05mm | 超細晶疲勞強度550MPa | β相區控軋變形率≥70% | |

| 鍛件 | GB/T 25137 | 法蘭鍛件厚度:±1.2mm | β鍛造TC6初生α相30-50% | 多向模鍛變形≥60% |

| YY 0117.1 | 植入物表面Ra≤12.5μm | 離子釋放(V≤1ppm) | 真空退火710-800℃±10℃ |

二、標準對性能與工藝的指導作用:從材料選擇到制造優化

鈦材標準不僅是質量驗收的依據,更是材料設計、工藝優化、技術創新的指導框架。通過精準的成分控制、組織評級和性能指標設定,標準深刻影響著鈦產業鏈的技術演進方向。

1. 材料性能規范化

強度-塑性平衡控制:

GB/T 2965對TC4棒材規定抗拉強度895-930MPa的同時要求延伸率≥10%,避免過度追求強度導致脆性增加。這一指標引導企業優化退火工藝(如采用750℃/2h AC),在α相基體中保留適量β相(10-15%)提升塑性。

極端環境適應性:

海洋工程用TA5鈦板在GJB 2505A-2018標準中需滿足-196℃沖擊韌性≥25J,推動采用“Zr微合金化+β退火”工藝,通過晶界凈化提升低溫性能6。而化工裝備用TA10鍛件在ASTM B381中要求抗縫隙腐蝕電位≥1.2V,促進行業廣泛采用“Mo/Ni復合添加”技術。

2. 制造工藝標準化

熔煉純凈度控制:

航空發動機用TC11棒材在GB/T 2965中要求氧含量≤0.12%,推動真空自耗電弧熔煉(VAR)采用“三次熔煉+電磁攪拌”工藝,將氧化物夾雜尺寸控制在≤20μm96。醫療植入物鍛件在YY 0117.1中更嚴苛規定氫含量≤0.0015%,必須采用真空退火除氫(650℃/4h)。

熱加工組織調控:

針對TC6壓氣機盤鍛件,GB/T 25137要求β晶粒破碎率≥80%,引導開發“多向模鍛”技術:先在β相區(1000℃)大變形開坯,再在α+β區(930℃)精鍛,使原始β晶粒尺寸≤200μm3。寬幅鈦板軋制在AMS 4911規范下,采用“熱連軋+在線淬火”工藝(終軋溫度650℃),實現全幅寬晶粒度差≤1級。

3. 質量保障體系化

無損檢測升級:

核電用TA16鈦管在GB/T 3625中要求超聲波探傷檢出Φ0.4mm平底孔當量缺陷,推動相控陣超聲(PAUT)技術應用,探頭陣列從32通道升級至128通道,缺陷分辨率提升300%6。而航空發動機葉片鍛件在GB/T 25137中強制滲透檢測(PT),可識別寬度≥5μm的表面裂紋。

全流程追溯:

醫療植入物標準YY 0117.1首創“冶金履歷追溯系統”,要求記錄從海綿鈦批次到最終熱處理的所有參數,實現植入物終身質量可追溯。

表:標準驅動的鈦合金關鍵工藝突破與性能提升

| 標準要求 | 工藝挑戰 | 技術創新 | 性能提升效益 |

| 氧含量≤0.12%(GB/T 2965) | VAR熔煉偏析控制 | 三級熔煉+電磁攪拌 | 氧化物夾雜尺寸≤20μm,疲勞壽命提升2倍 |

| 初生α相30-50%(GB/T 25137) | 雙相組織精準調控 | α+β區多向模鍛 | β晶粒破碎率≥80%,沖擊韌性提高40% |

| 表面Ra≤12.5μm(YY 0117.1) | 復雜曲面光潔度 | 磁流變拋光(MRF) | 表面粗糙度降低60%,疲勞強度達550MPa |

| 腐蝕率≤0.02mm/a(ASTM B381) | 耐還原性酸腐蝕 | Mo/Ni復合添加 | 抗縫隙腐蝕電位≥1.2V,壽命延長10倍 |

| -196℃沖擊≥25J(GJB 2505A) | 低溫脆性抑制 | Zr微合金化+β退火 | 韌脆轉變溫度降至-253℃ |

三、分領域應用分析:標準如何驅動產業升級

鈦材標準的演進深刻影響著不同應用領域的技術路線選擇。航空航天追求高比強度與耐熱性,化工裝備聚焦耐蝕性經濟性平衡,醫療植入物關注生物相容性,而海洋工程則需兼顧耐蝕與焊接性。各領域標準在解決核心矛盾中持續進化。

1. 航空航天領域:高溫與輕量化的雙重挑戰

航空領域對鈦材的需求集中于發動機和機體結構,標準在保障高溫性能和減重效果方面發揮關鍵作用:

發動機熱端部件:TC11鈦合金棒材在GB/T 2965中規定500℃高溫持久強度≥590MPa,引導寶鈦集團開發“β處理+時效強化”工藝:

先在β相區(1020℃)固溶使β晶粒內形成馬氏體α'

再在550℃時效8小時析出次生α相

該工藝使渦扇發動機高壓壓氣機盤工作溫度提升至520℃,推重比提高15%。

機體輕量化結構:C919機翼梁采用TC4-DT損傷容限型鈦合金,其標準AMS 6931要求斷裂韌性KIC≥90MPa·m?:

通過“臨界溫度軋制”獲得雙態組織(等軸α+轉變β)

使材料疲勞裂紋擴展速率da/dN降至10??mm/cycle

實現機身減重30%,燃油效率提升8%49。

緊固件特種性能:航天用TB5(Ti-15V-3Cr-3Al-3Sn)鉚釘在GB/T 2965中要求冷鐓變形率≥80%:

采用“固溶處理+冷變形強化”工藝

抗拉強度提升至1450MPa

替代30CrMnSiA鋼緊固件減重70%,成功應用于長征火箭箭體連接。

2. 化工裝備領域:腐蝕防護與經濟性的博弈

化工領域面臨強腐蝕介質與成本壓力的雙重挑戰,標準通過材料分級和工藝優化實現平衡:

強酸反應器:TA10鈦板在GB/T 3621中要求耐沸騰10%HCl腐蝕率≤0.02mm/a:

加入0.3%Mo和0.8%Ni形成耐蝕β相

應用于PTA氧化反應器內襯

在98℃醋酸+溴離子環境中壽命達20年,較316L不銹鋼提升10倍。

復合結構降本:ASTM B898標準推動“鈦-鋼爆炸復合板”應用:

3mm厚TA2復層與20mm厚Q345R基層結合

剪切強度≥210MPa

使電解槽成本降低40%,在氯堿工業普及率達90%。

焊接技術突破:鈦制蒸餾塔依據ASME BPVC標準:

采用自動氬弧焊(GTAW)配合高純氬氣保護(露點≤-50℃)

焊后無需熱處理

實現DN4000大型塔體環縫一次合格率99.5%。

3. 醫療器械領域:生物相容性與功能的精妙平衡

醫療領域對鈦材的要求最為嚴苛,標準在保障安全性和功能化方面不斷創新:

骨科植入物:YY 0117.1對TC4 ELI髖關節鍛件要求:

低間隙元素(O≤0.13%,Fe≤0.25%)

疲勞強度≥550MPa(10?周次)

強生公司通過“真空等離子除氣+等溫鍛造”工藝,將疲勞壽命提升至10?周次,翻修率降低70%。

齒科功能化升級:正畸弓絲用Ti-2448合金在ISO 20160中要求:

彈性模量≤45GPa(接近人骨30GPa)

彈性極限≥2.5%

通過冷拉拔+閃光電弧退火,實現矯正力持續穩定,疼痛感降低60%。

表面生物活化:人工關節標準ISO 5832-2-2018新增要求:

羥基磷灰石涂層結合強度≥15MPa

成骨細胞增殖率提升50%

引導開發微弧氧化技術,在表面生成多孔TiO?層,骨整合時間縮短40%。

4. 海洋與船舶領域:對抗嚴苛腐蝕環境

海洋工程面臨海水腐蝕、生物附著和高壓環境的特殊挑戰,標準推動材料向高可靠和長壽命發展:

深潛器耐壓殼體:093核潛艇用TA5鈦合金板在GJB 2505A中要求:

焊接接頭系數≥0.95

噴丸強化后疲勞強度≥450MPa

采用“多絲埋弧焊+局部感應退火”工藝,使耐壓艙段服役深度達900米,壽命30年。

船舶動力系統:航母海水泵用TC4鍛件在GB/T 25137中規定:

耐空泡腐蝕失重≤5mg/cm2·h

通過“激光熔覆TiB?涂層”技術,耐磨性提高40%,保障航母動力系統可靠運行。

海洋平臺防腐:海上采油平臺緊固件采用ASTM F468標準:

Mo含量0.8-1.2%增強耐點蝕

應力腐蝕閾值KISCC≥35MPa·m?

在高溫高壓含硫環境中壽命提升至普通碳鋼的20倍以上。

四、總結:標準驅動的鈦產業技術升級與未來挑戰

鈦材標準體系已從單純的“質量控制工具”升級為產業創新引擎,通過持續迭代推動材料性能邊界拓展、制造工藝革新和應用場景突破。當前標準升級呈現三大趨勢:

性能精細化:如GB/T 2965-2023新增TC11高溫持久強度分級,為航空發動機熱端部件選材提供精準依據。

制造綠色化:ASTM B848-2024將再生鈦使用比例納入標準,推動電解提取鈦粉技術(能耗降60%)產業化。

檢測智能化:YY 0117.1修訂草案要求植入物100%AI視覺質檢,缺陷檢出率提升至99.99%。

然而挑戰依然嚴峻:航空級超大鍛件(如Φ>2m整體葉盤)在現行標準中缺乏組織均勻性評價方法;低成本鈦合金(如Ti-3543)尚未建立完整標準體系;氫能儲運裝備抗氫脆標準仍待完善。未來需在以下方向重點突破:

跨尺度組織控制標準:建立從宏觀偏析到納米析出相的全尺度評價體系

數字孿生認證體系:基于工藝模擬數據替代部分實物試驗

極端環境服役數據庫:積累深海/深空等環境失效數據指導標準修訂

正如TC4鈦合金從航空發動機葉片到人工關節的跨越所啟示,鈦材標準的進化本質是持續打破應用邊界的過程。只有通過“標準-材料-工藝-應用”的閉環創新,才能讓這一“太空金屬”在深海醫療、氫能等新興領域釋放更大潛能。

相關鏈接

- 2025-06-23 TA15鈦合金航空船舶應用對比:高溫685MPa VS 深蝕0.001mm/a的性能博弈與國產化破局

- 2025-06-15 TA15鈦合金退火工藝革新:從應力消除到超塑成形的航空輕量化突破

- 2025-06-11 海洋工程核心材料Ti80鈦合金板:創新突破與全球產業鏈高端躍升路徑

- 2025-06-05 利泰金屬多維度對比鈦板/鋯板/鎳板的材質性能與工藝選型

- 2025-06-04 利泰金屬談幾種特殊牌號鈦合金板的性能特點與工藝流程

- 2025-06-04 鈦板在深空探索與核聚變堆兩大前沿領域的跨領域應用

- 2025-05-31 鈦板廠家概述TC4ELI/TA15合金板材寬幅軋制工藝

- 2025-05-31 海洋工程與超導鈦板正朝向極限環境適配/功能智能集成/綠色低碳制造三極突破

- 2025-05-29 新能源用鈦板核心發展趨勢:超薄化、多孔功能化、復合智能型

- 2025-05-29 利泰金屬淺談2025年國內外鈦板的先進制造工藝與技術挑戰