隨著國產大飛機C919商業化交付與新一代長征火箭密集發射,航空航天裝備對高性能鈦鍛件的依賴度已達臨界點——單架C919需4.2噸鈦合金鍛件,占整機材料成本的18%;而長征五號氫氧發動機噴管承受600℃瞬態熱沖擊,必須采用Ti-1100高溫鈦合金整體鍛造成型。鈦鍛件憑借密度僅為鋼的60%、550℃高溫強度保持率超85%及損傷容限特性,成為減重增效的核心載體。據空客測算,飛機減重1kg鈦鍛件≈全生命周期省燃油$100,000。在美歐對高端鈦材實施出口管制背景下,國內TC11壓氣機盤鍛件氧含量已突破1200ppm極限(俄標要求800ppm),倒逼純凈熔煉與智能成形技術加速突圍。

航空航天鈦鍛件正經歷“材料-工藝-檢測”三重革新:

組織精準調控——GB/T 25137強制要求β鍛TC6初生α相占比30-50%,寶鈦集團通過“多向模鍛+局部時效”技術使Φ1.2米壓氣機盤β晶粒尺寸≤200μm(達美標AMS 4928最高級);

表面完整性革命——激光沖擊強化(LSP)在殲-20機身承力框應用,殘余壓應力達-800MPa,疲勞壽命提升300%;

缺陷智能防控——基于深度學習的相控陣超聲系統(128通道)可檢出Φ0.4mm夾雜物,較傳統探傷靈敏度提高400%。尤其以電子束熔絲沉積(EBF3)為代表的增材制造技術,將復雜結構鍛件材料利用率從15%提至85%,支撐航天科工實現衛星支架一體化成型。

全球航空鈦鍛件產業格局面臨重構:

標準話語權爭奪:我國主導修訂ISO/TC79鈦國際標準占比從5%躍至31%,新增TC11高溫持久強度分級(GB/T 2965-2023);

綠色制造突破:電解鈦粉技術(中科院研發)使再生鈦熔煉能耗從40kWh/kg降至18kWh/kg,2030年航空鍛件再生比例目標≥20%;

自主化攻堅:CJ1000A發動機用TC11鍛件純凈度(氧≤0.12%)達標率從65%提至92%,但Φ>1.5米整體葉盤仍依賴進口。在“兩機專項”政策驅動下,目標2028年實現航空鈦鍛件全鏈條自主可控。

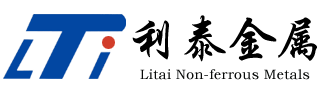

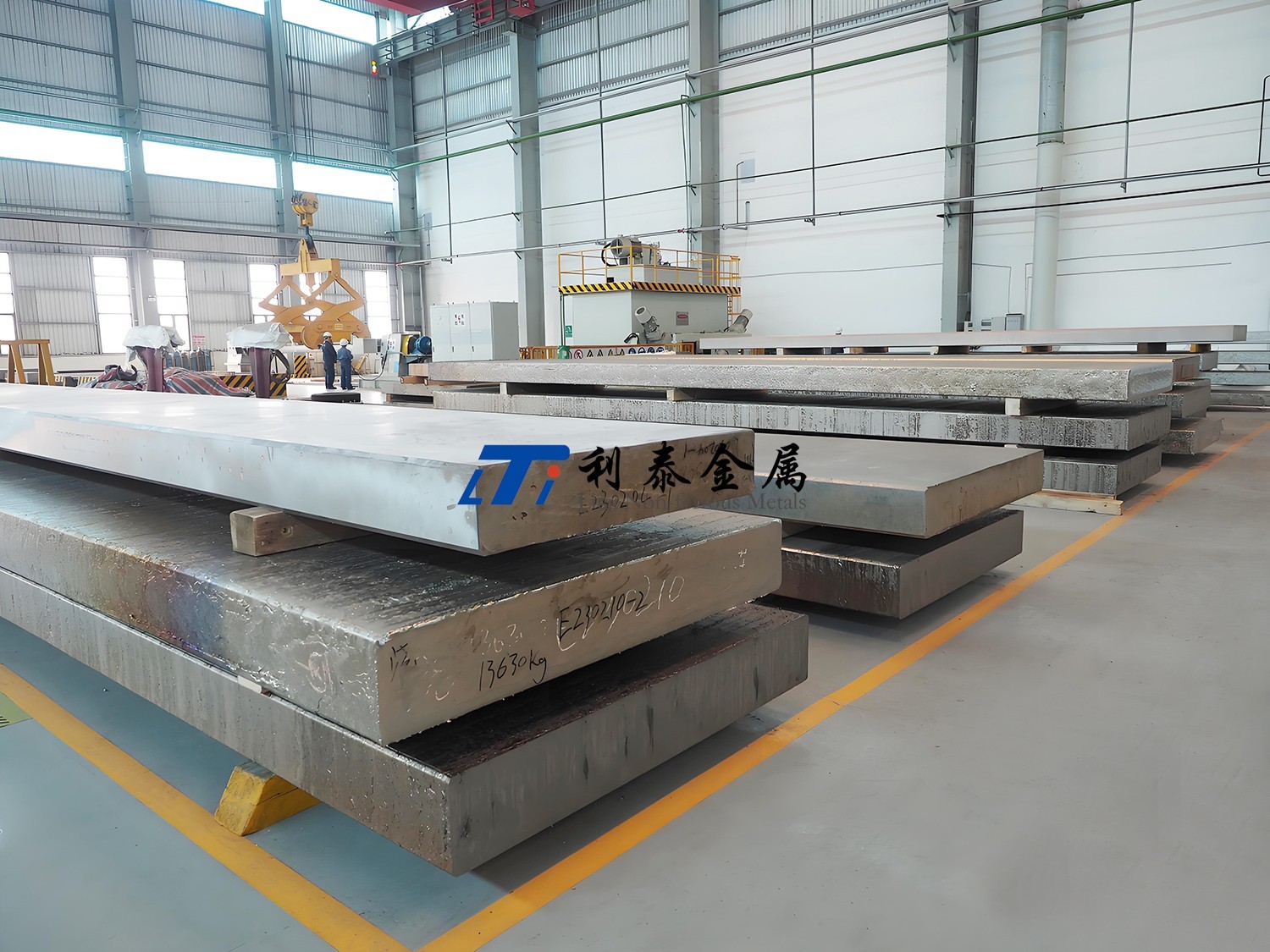

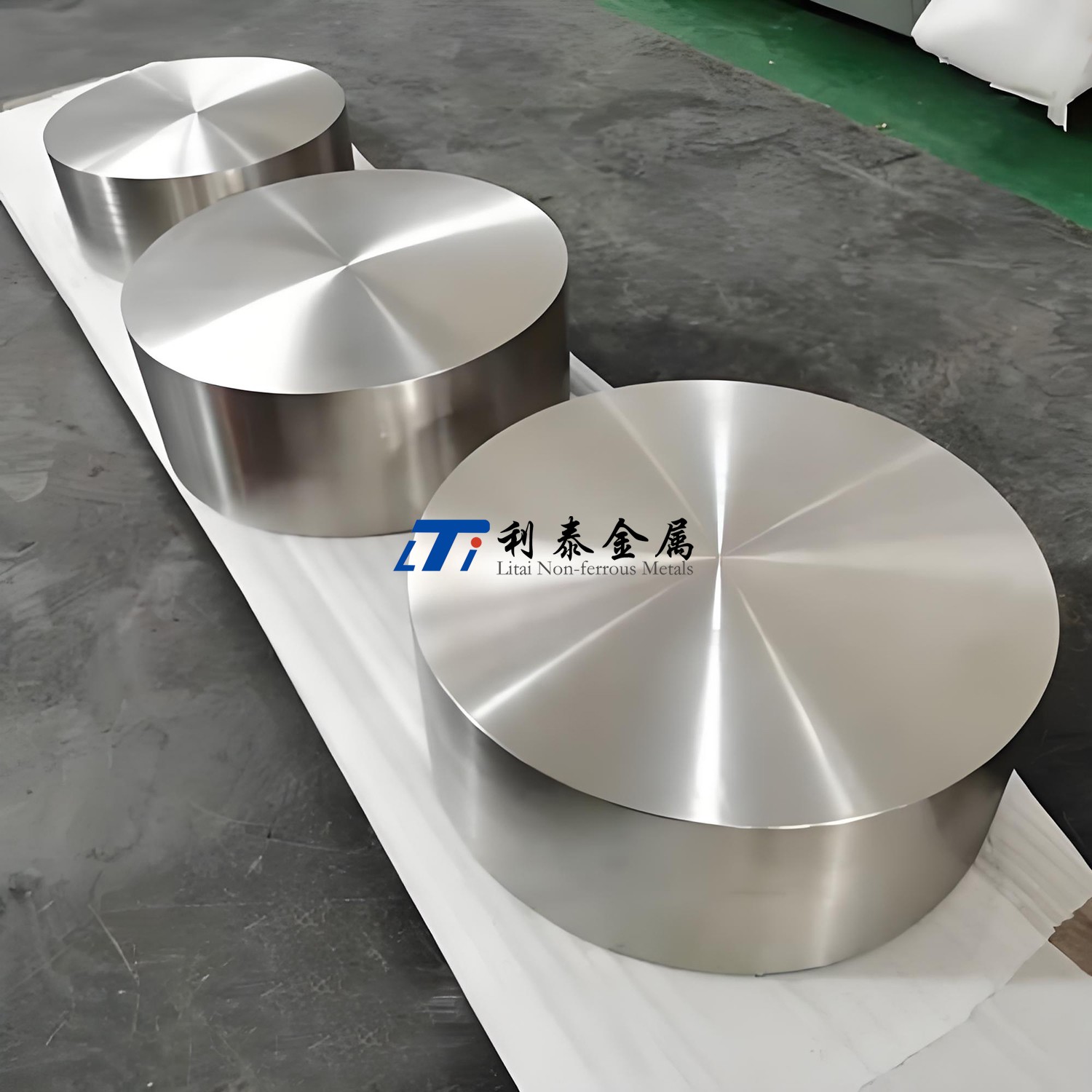

以下是利泰金屬對航空航天領域鈦合金鍛件的深度解析,涵蓋材料特性、核心工藝、應用場景及技術趨勢,結合國內外標準與工程實踐:

一、航空航天鍛件的核心需求

| 性能維度 | 技術要求 | 對應標準 |

| 高比強度 | 室溫抗拉強度≥895 MPa | AMS 4928 (美標) |

| 高溫穩定性 | 500℃持久強度≥590 MPa | GB/T 2965-2023 |

| 疲勞壽命 | 10?周次疲勞極限≥550 MPa | AMS 4931 |

| 損傷容限 | 斷裂韌性KIC≥90 MPa·m1/2 | AMS 6931 |

| 輕量化 | 密度4.5 g/cm3(鋼的60%) | — |

應用價值:減重1kg鈦鍛件 ≈ 飛機全生命周期省燃油$100,000(空客A350數據)

二、主流鈦合金鍛件牌號及特性

1. 關鍵牌號性能對比

| 牌號 | 成分特點 | 適用部件 | 極限工況 |

| TC4 (Gr5) | Ti-6Al-4V, α-β雙相 | 機身支架、艙門鉸鏈 | 工作溫度≤350℃ |

| TC11 | Ti-6.5Al-3.5Mo-1.5Zr-0.3Si | 發動機壓氣機盤 | 550℃/100h持久強度 |

| Ti-6242S | Ti-6Al-2Sn-4Zr-2Mo | 超音速飛機防火墻 | 耐540℃蠕變 |

| Ti-17 | Ti-5Al-2Sn-2Zr-4Mo-4Cr | 直升機傳動齒輪 | 高周疲勞壽命優化 |

2. 組織控制核心要求

β晶粒尺寸:≤200 μm(AMS 4928)

初生α相占比:30-50%(避免原始β晶界連續,GB/T 25137)

不允許缺陷:Φ>0.8mm夾雜物(超聲波探傷B級)

三、核心制造工藝與技術突破

1. 工藝流程

2. 工藝創新點

純凈熔煉:

電磁攪拌+冷床爐精煉,氧含量≤0.12%(航空級TC11棒材)

夾雜物尺寸≤20μm(較傳統工藝縮小60%)

組織調控:

等溫鍛造:920℃恒溫模鍛壓氣機盤,初生α相占比45±5%

β熱處理:1020℃固溶+550℃時效,析出次生α相強化

表面強化:

激光沖擊強化(LSP)使殘余壓應力達-800 MPa,疲勞壽命提升300%

微弧氧化涂層耐溫≥600℃(渦扇發動機葉片)

四、典型應用場景與技術指標

1. 軍用航空

發動機渦輪盤(TC11):

工作溫度550℃,轉速15,000 rpm

持久強度:590 MPa/100h(GB/T 2965)

機身承力框(TC4-DT):

損傷容限設計,裂紋擴展速率da/dN≤3×10?? mm/cycle

減重效果:30% vs 高強度鋼

2. 民用航空

C919機翼梁(Ti-6Al-4V ELI):

斷裂韌性KIC≥110 MPa·m1/2

整體鍛件尺寸:5.2m×1.8m(全球最大民航鈦鍛件)

A350起落架(Ti-10V-2Fe-3Al):

抗拉強度≥1,250 MPa,減重40%

百萬次起降無裂紋(空客實測數據)

3. 航天領域

火箭發動機噴管(Ti-1100):

耐溫600℃/5min瞬態熱沖擊

膨脹系數匹配碳/陶復合材料

衛星支架(Ti-15V-3Cr-3Sn):

冷成型性能優異,彎曲半徑≤2t(t為板厚)

無磁性,避免干擾星載儀器

五、技術挑戰與前沿方向

1. 產業化瓶頸

| 問題 | 國際水平 | 國內現狀 | 差距 |

| 大尺寸鍛件 | Φ>1.5m整體葉盤(美PCC) | Φ1.2m(寶鈦突破) | 壓機噸位不足 |

| 氧含量控制 | ≤800ppm(俄VSMPO) | ≤1200ppm(高端牌號) | 熔煉純凈度低 |

| 成本控制 | $80/kg(波音集采價) | ¥300-800/kg | 短流程技術缺失 |

2. 創新方向

增材制造:電子束熔絲沉積(EBF3)成形復雜結構,材料利用率從15%→85%

智能熱處理:基于數字孿生的溫度場模擬,控溫精度±3℃(傳統±15℃)

再生鈦應用:電解鈦粉重熔(能耗18kWh/kg),目標2030年航空鍛件再生比例≥20%

六、國內外標準演進對比

| 標準體系 | 核心要求 | 技術導向 |

| 美標 AMS | β熱處理組織評級(圖譜1-8級) | 損傷容限優先 |

| 國標 GB | 多向模鍛變形率≥60%(GB/T 25137) | 組織均勻性控制 |

| 俄標 GOST | 超低間隙元素(O≤0.08%) | 極端溫度性能 |

| 歐標 EN | 全流程數字追溯(材料護照系統) | 可追溯性與碳中和 |

結語

航空航天鈦合金鍛件正經歷 “高性能化-智能化-綠色化”三重變革:

軍機發動機依賴TC11的550℃持久強度突破;

民機結構件靠Ti-6Al-4V ELI損傷容限設計減重30%;

未來破局點在于攻克Φ>1.5m整體葉盤成形技術,并通過再生鈦降本40%。

只有構建 “純凈熔煉-智能成形-數字認證”技術鏈,才能支撐國產大飛機與新一代航天器的自主化征程。

相關鏈接

- 2025-06-29 航空醫療船舶全領域用鈦棒板鍛件核心標準解析:驅動國產材料性能三級躍升

- 2025-06-17 GJB 943A-2018硬核解析:艦船鈦合金鍛件TA5/TA31等材料設計與應用

- 2025-05-18 海洋工程與艦船裝備設計用Ti31鈦合金的力學性能和核心應用領域

- 2025-03-14 火箭發動機超高溫傳感器空天飛機等極端高溫領域用TA7鈦合金的性能特點

- 2025-02-11 船舶海洋工程能源化工等領域用Ti31鈦合金的性能特點

- 2025-02-04 利泰金屬一站式解讀航空軍工船舶用鈦棒鈦鍛件GJB 2505A標準規范

- 2024-12-08 TB6鈦合金棒鍛件兩相區變形行為及組織演變規律

- 2024-04-30 鈦合金整體葉輪高效加工工藝研究

- 2024-04-29 TA15鈦合金大鍛件兩種模鍛工藝的組織性能對比研究

- 2024-03-30 熱處理對Ti31鈦合金鍛件顯微組織與力學性能的影響