引言

超聲振動(dòng)銑削是利用超聲波使刀具在自轉(zhuǎn)的同時(shí)進(jìn)行高頻振動(dòng),將材料先擊碎?再去除,刀具與工件被加工表面斷續(xù)接觸,有利于切削液的流動(dòng),充分發(fā)揮潤滑冷卻作用,有效減少銑刀?切屑和工件間的摩擦,大大降低被加工工件表面宏觀切削力,顯著提高加工表面的精度和質(zhì)量。該方法被廣泛應(yīng)用于鈦合金?硬脆材料和纖維復(fù)合材料等難加工材料的加工[1-3]。

鈦合金因其優(yōu)異的比強(qiáng)度?比剛度和耐腐蝕特性在航空航天領(lǐng)域有著廣泛的發(fā)展前景。但是,由于鈦合金導(dǎo)熱系數(shù)小?表面硬化嚴(yán)重等原因,在加工過程中易發(fā)生變形,嚴(yán)重影響其加工精度,導(dǎo)致了鈦合金零件疲勞壽命的降低[4-5]。針對航空鈦合金零件的抗疲勞制造需求,提出了采用旋轉(zhuǎn)超聲銑削方法,實(shí)現(xiàn)抗疲勞制造,為縮短鈦合金零件的制造周期,實(shí)現(xiàn)其高精?高效?高質(zhì)量加工提供理論依據(jù)和技術(shù)支撐。本文開展鈦合金的基礎(chǔ)銑削實(shí)驗(yàn),并以基礎(chǔ)實(shí)驗(yàn)數(shù)據(jù)為依據(jù)開展旋轉(zhuǎn)超聲銑削TC18鈦合金疲勞性能實(shí)驗(yàn)研究。

1、傳統(tǒng)加工參數(shù)對鈦合金表面粗糙度的影響

1.1實(shí)驗(yàn)設(shè)計(jì)

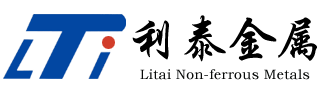

為探究傳統(tǒng)加工參數(shù)對鈦合金表面粗糙度的影響以及明確后續(xù)鈦合金疲勞實(shí)驗(yàn)標(biāo)準(zhǔn)件的加工參數(shù),開展鈦合金銑削正交實(shí)驗(yàn)。鈦合金銑削實(shí)驗(yàn)在MCVL850數(shù)控加工中心上進(jìn)行,如圖1所示。實(shí)驗(yàn)所采用的超聲設(shè)備為陜西智遠(yuǎn)貿(mào)易有限公司生產(chǎn)的SY-2000高速旋轉(zhuǎn)超聲波加工系統(tǒng),如圖1(a)所示。加工過程中,通過調(diào)節(jié)超聲電源來控制刀具振幅,如圖1(b)所示。振幅可選范圍為0~4μm,固定頻率為20kHz。

實(shí)驗(yàn)所用材料為TC18鈦合金,采用電火花線切割技術(shù)將鈦板加工成12mm×12mm×5mm的方塊試件,數(shù)字模型及實(shí)際樣件如圖1(c)所示,銑削刀具為AL-4E-D8.0硬質(zhì)合金立銑刀。正交實(shí)驗(yàn)主軸轉(zhuǎn)速選擇范圍為2000r/min~5000r/min,進(jìn)給速度為60mm/min~90mm/min,切削深度為0.2mm~0.5mm。具體銑削實(shí)驗(yàn)參數(shù)如表1所示。

為了明確不同加工工藝參數(shù)對鈦合金表面粗糙度的影響規(guī)律,選取線輪廓粗糙度Ra作為粗糙度評價(jià)指標(biāo),每組試件的表面隨機(jī)測量50次,取50次測量結(jié)果的平均值作為該加工工況下表面粗糙度的實(shí)驗(yàn)值。實(shí)驗(yàn)采用KEYENCEVK-XX100形狀測量激光顯微鏡測量拍攝,形狀測量激光顯微鏡如圖2所示。形貌觀測前將試件放入盛有蒸餾水和無水乙醇的燒杯中利用超聲波清洗儀進(jìn)行清洗,然后用吹風(fēng)機(jī)吹干所有試件備用。

表1表面粗糙度正交實(shí)驗(yàn)加工參數(shù)

| 實(shí)驗(yàn)號(hào) | 主軸轉(zhuǎn)速/(r?min?1) | 進(jìn)給速度/(mm?min?1) | 切削深度/mm |

| 1 | 2000 | 60 | 0.2 |

| 2 | 2000 | 70 | 0.3 |

| 3 | 2000 | 80 | 0.4 |

| 4 | 2000 | 90 | 0.5 |

| 5 | 3000 | 60 | 0.3 |

| 6 | 3000 | 70 | 0.2 |

| 7 | 3000 | 80 | 0.5 |

| 8 | 3000 | 90 | 0.4 |

| 9 | 4000 | 60 | 0.4 |

| 10 | 4000 | 70 | 0.5 |

| 11 | 4000 | 80 | 0.2 |

| 12 | 4000 | 90 | 0.3 |

| 13 | 5000 | 60 | 0.5 |

| 14 | 5000 | 70 | 0.4 |

| 15 | 5000 | 80 | 0.3 |

1.2實(shí)驗(yàn)結(jié)果與分析

1.2.1主軸轉(zhuǎn)速對表面粗糙度的影響

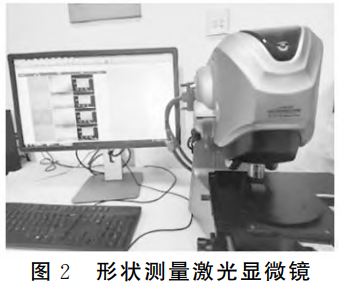

進(jìn)給速度為80mm/min?切削深度為0.3mm時(shí),主軸轉(zhuǎn)速由2000r/min變化到5000r/min,得到的主軸轉(zhuǎn)速對鈦合金表面粗糙度的影響規(guī)律如圖3所示。由圖3可以看出:隨著主軸轉(zhuǎn)速的增加,試件表面粗糙度呈現(xiàn)先減小后增加的趨勢;主軸轉(zhuǎn)速為2000r/min時(shí),表面粗糙度高達(dá)1.94μm;當(dāng)主軸轉(zhuǎn)速增加至3000r/min和4000r/min時(shí),表面粗糙度分別下降至1.64μm和1.58μm;然而當(dāng)主軸轉(zhuǎn)速增加到5000r/min時(shí),表面粗糙度值提高至1.72μm。

隨著主軸轉(zhuǎn)速的增加,銑刀側(cè)刃與切削工件的接觸頻率增加,金屬切削效率提高,同時(shí)切削區(qū)溫度變高,使得表面金屬層軟化效應(yīng)加劇,積屑瘤減少,塑性形變減小,試件表面粗糙度呈減小趨勢。然而,當(dāng)轉(zhuǎn)速達(dá)到5000r/min時(shí),主軸轉(zhuǎn)速接近機(jī)床的極限轉(zhuǎn)速,導(dǎo)致機(jī)床加工的振動(dòng)頻率接近加工系統(tǒng)的模態(tài)頻率,使得粗糙度重新增加。因此后續(xù)鈦合金銑削實(shí)驗(yàn)的主軸轉(zhuǎn)速確定為4000r/min。

1.2.2進(jìn)給速度對表面粗糙度的影響

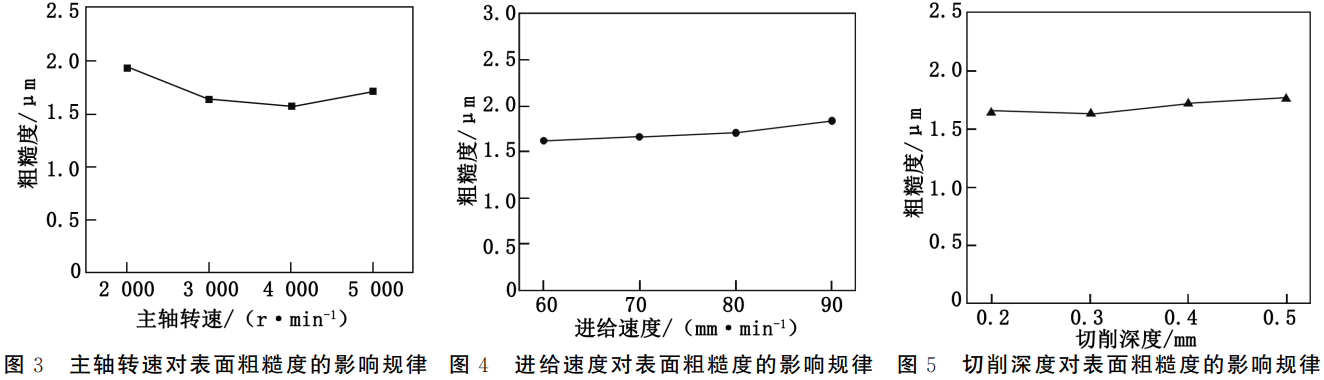

主軸轉(zhuǎn)速為4000r/min?切削深度為0.3mm時(shí),進(jìn)給速度由60mm/min變化到90mm/min,得到的進(jìn)給速度對表面粗糙度的影響規(guī)律如圖4所示。由圖4可知:隨著進(jìn)給速度增加,表面粗糙度隨之增加;當(dāng)進(jìn)給速度為60mm/min?70mm/min和80mm/min時(shí),粗糙度分別為1.63μm?1.67μm和1.71μm,粗糙度增加趨勢較為平緩且均勻;當(dāng)進(jìn)給速度增加至90mm/min時(shí),表面粗糙度出現(xiàn)較為明顯的增加趨勢,此時(shí)粗糙度高達(dá)1.84μm。

隨著進(jìn)給速度的增加,單位時(shí)間內(nèi)的徑向切削深度增大,使得材料去除率和切削力增加,同時(shí)試件的殘留面積增大,導(dǎo)致表面粗糙度隨著進(jìn)給速度的增加而增加。當(dāng)進(jìn)給速度增加到90mm/min時(shí),切削過程中刀具對試件的旋轉(zhuǎn)力矩以及進(jìn)給方向沖擊力相應(yīng)增大,使得加工條件發(fā)生惡化,導(dǎo)致表面粗糙度增加幅度較大。考慮到加工效果的穩(wěn)定性以及實(shí)際工程需要,將后續(xù)鈦合金銑削實(shí)驗(yàn)的進(jìn)給速度確定為80mm/min。

1.2.3切削深度對表面粗糙度的影響

主軸轉(zhuǎn)速為4000r/min?進(jìn)給速度為80mm/min時(shí),切削深度由0.2mm變化到0.5mm,得到的切削深度對表面粗糙度的影響規(guī)律如圖5所示。由圖5可以看出:隨著切削深度增加,試件表面粗糙度呈現(xiàn)先減小后增加的趨勢;切削深度為0.2mm時(shí),表面粗糙度為1.65μm;當(dāng)切削深度增加至0.3mm時(shí),表面粗糙度略微下降;當(dāng)切削深度由0.3mm增加至0.4mm?0.5mm時(shí),表面粗糙度分別為1.63μm?1.73μm和1.77μm,表面粗糙度呈現(xiàn)增加趨勢。

當(dāng)切削深度為0.2mm時(shí),過小的切削深度使刀具在已加工表面上擠壓?打滑,形成附加的塑性變形,從而導(dǎo)致表面粗糙度較大。切削深度增加到0.3mm后,擠壓情況有所改善,表面粗糙度也隨之降低。切削深度繼續(xù)增加后,過大的切削深度會(huì)使單位時(shí)間內(nèi)切除的試件材料增加,切削面積增大,導(dǎo)致軸向切削力增加,刀具因軸向力增大使得試件加工表面變形程度增加,粗糙度增加。因此后續(xù)鈦合金切削實(shí)驗(yàn)的銑削深度確定為0.3mm。

2、旋轉(zhuǎn)超聲銑削鈦合金疲勞性能實(shí)驗(yàn)研究

2.1實(shí)驗(yàn)設(shè)計(jì)

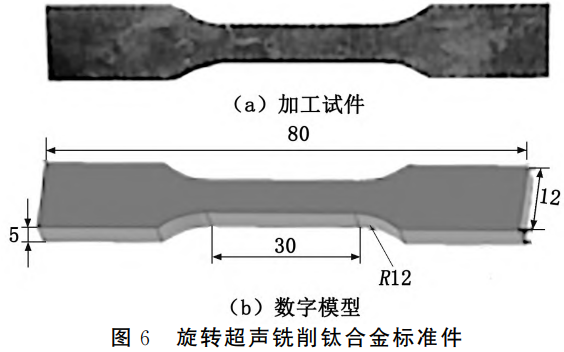

為探究超聲能量的攝入對TC18鈦合金抗疲勞性能的影響規(guī)律,開展主軸轉(zhuǎn)速和超聲電流的單因素對比實(shí)驗(yàn)。考慮傳統(tǒng)加工參數(shù)對鈦合金疲勞壽命的影響,疲勞實(shí)驗(yàn)試件加工過程中,主軸轉(zhuǎn)速為2000r/min?3000r/min?4000r/min,超聲電流為0?100mA,進(jìn)給速度80mm/min,切削深度為0.3mm,超聲振動(dòng)加載頻率為20Hz。每組加工參數(shù)分別加工4塊試件,其中1塊進(jìn)行靜拉伸實(shí)驗(yàn),3塊進(jìn)行疲勞壽命實(shí)驗(yàn)。具體銑削實(shí)驗(yàn)參數(shù)如表2所示,加工試件和數(shù)字模型如圖6所示,試件尺寸為80mm×12mm×5mm。

表2鈦合金的加工參數(shù)和疲勞實(shí)驗(yàn)參數(shù)

| 實(shí)驗(yàn)組號(hào) | 主軸轉(zhuǎn)速/(r?min?1) | 超聲電流/mA | 加載頻率/Hz |

| 1 | 2000 | 0 | 20 |

| 2 | 2000 | 100 | 20 |

| 3 | 3000 | 0 | 20 |

| 4 | 3000 | 100 | 20 |

| 5 | 4000 | 0 | 20 |

2.2實(shí)驗(yàn)結(jié)果與分析

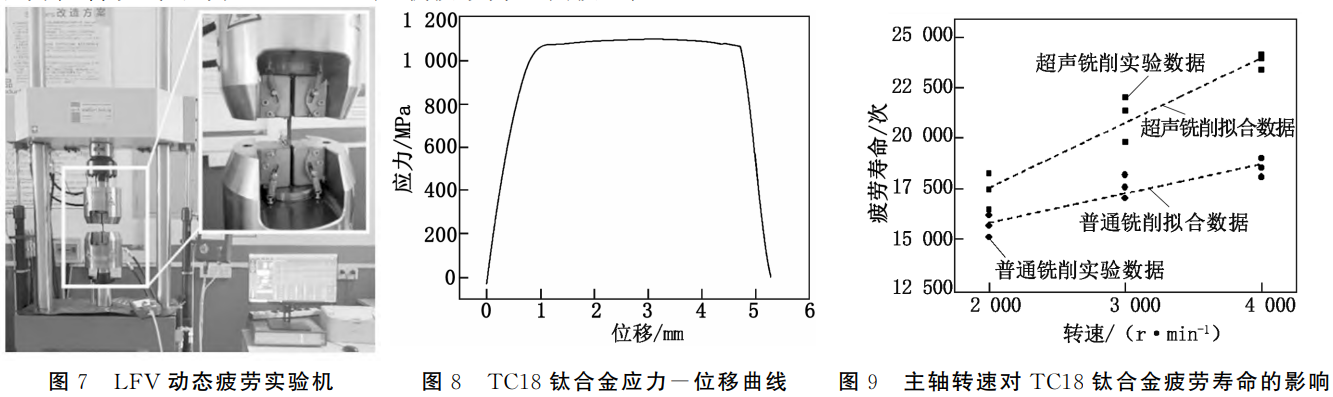

為確定鈦合金疲勞壽命實(shí)驗(yàn)的具體設(shè)置參數(shù),對TC18鈦合金疲勞試件進(jìn)行常溫靜力拉伸實(shí)驗(yàn),以獲得具體抗拉強(qiáng)度(St)。拉伸疲勞實(shí)驗(yàn)在walter+bai公司研制的LFV動(dòng)態(tài)疲勞實(shí)驗(yàn)機(jī)上完成,如圖7所示。在拉伸疲勞實(shí)驗(yàn)機(jī)控制系統(tǒng)中使用簡單模式,選擇位移控制的方式,以0.02mm/s的加載速度進(jìn)行實(shí)驗(yàn)。靜力拉伸實(shí)驗(yàn)測得的試件抗拉強(qiáng)度St為1103MPa,TC18鈦合金的應(yīng)力-位移曲線如圖8所示。

為明確超聲振動(dòng)的沖擊特性對航空鈦合金抗疲勞性能的影響規(guī)律,對采用不同加工參數(shù)加工的試樣在如圖7所示的拉伸疲勞實(shí)驗(yàn)機(jī)上分別進(jìn)行拉伸疲勞實(shí)驗(yàn)。考慮到鈦合金在飛機(jī)中的服役工況,拉伸疲勞實(shí)驗(yàn)采用應(yīng)力控制形式,應(yīng)力比R=0.1,加載波形為正弦波,峰值應(yīng)力為0.65St(717MPa)。對于TC18鈦合金,主軸轉(zhuǎn)速對其疲勞壽命的影響規(guī)律如圖9所示。

由圖9可知:隨著主軸轉(zhuǎn)速的增加,普通銑削和超聲銑削后的鈦合金疲勞壽命均呈現(xiàn)遞增趨勢,但是在超聲能量攝入的條件下,TC18鈦合金的疲勞壽命呈現(xiàn)顯著的疲勞強(qiáng)化效應(yīng);相較傳統(tǒng)銑削,主軸轉(zhuǎn)速為2000r/min時(shí),超聲銑削可提高TC18鈦合金疲勞壽命11.1%;主軸轉(zhuǎn)速為3000r/min時(shí),超聲能量場的攝入可提高TC18鈦合金疲勞壽命19.8%;當(dāng)主軸轉(zhuǎn)速達(dá)到4000r/min時(shí),高頻低幅的沖擊振動(dòng)可提高TC18鈦合金疲勞壽命28.5%;對于傳統(tǒng)銑削,主軸轉(zhuǎn)速由2000r/min提高到4000r/min時(shí),TC18鈦合金疲勞壽命提高了18.5%;對于超聲銑削,主軸轉(zhuǎn)速由2000r/min提高到4000r/min時(shí),TC18鈦合金疲勞壽命提高了37.0%。

產(chǎn)生上述現(xiàn)象的原因主要有以下兩個(gè)方面:

(1)隨著主軸轉(zhuǎn)速的增加,切削溫度升高,刀具磨損加劇,軸向切削力增加,刀具對加工表面的機(jī)械載荷作用逐漸增大,鈦合金表面的機(jī)械強(qiáng)化作用增強(qiáng),晶粒發(fā)生細(xì)化,形成較大的殘余壓應(yīng)力層,減少了鈦合金表面的裂紋萌生源,從而提高了鈦合金疲勞壽命;此外,隨著主軸轉(zhuǎn)速的增加,鈦合金中的鈦元素與空氣中的氧元素和氮元素發(fā)生的反應(yīng)更加強(qiáng)烈,形成氮化鈦和氧化鈦薄膜,加工表面發(fā)生脆化現(xiàn)象,使得鈦合金顯微硬度增加,進(jìn)而降低了疲勞裂紋萌生與擴(kuò)展的速率,提高了鈦合金疲勞壽命。

(2)由于超聲加工的斷續(xù)切削特性,加工過程中刀具與試件表面的溫升較小,切削溫度降低,熱載荷引起的塑性凸出現(xiàn)象減弱,殘余拉應(yīng)力減少,殘余壓應(yīng)力增加,延緩了疲勞裂紋的萌生與擴(kuò)展,進(jìn)而提高了鈦合金的疲勞性能;此外,由于超聲能量的攝入,刀具對加工表面產(chǎn)生了強(qiáng)烈的機(jī)械沖擊效應(yīng),加工表面受到的機(jī)械強(qiáng)化作用增強(qiáng),表層區(qū)域晶粒細(xì)化更加明顯,顯微硬度增加,進(jìn)而延緩了疲勞裂紋的擴(kuò)展,使得鈦合金疲勞壽命增加。

3、結(jié)論

(1)開展了旋轉(zhuǎn)超聲銑削鈦合金表面粗糙度研究,以粗糙度為評價(jià)指標(biāo),明確了銑削鈦合金最優(yōu)工藝參數(shù)為:主軸轉(zhuǎn)速4000r/min,進(jìn)給速度80mm/min,切削深度0.3mm。

(2)開展了旋轉(zhuǎn)超聲加工對TC18鈦合金疲勞壽命的影響研究。與普通銑削相比,高頻低幅的超聲振動(dòng)最大可提高TC18鈦合金疲勞壽命28.5%。

參考文獻(xiàn)

[1]劉致君。旋轉(zhuǎn)超聲銑削機(jī)理分析及試驗(yàn)研究[D].青島:青島科技大學(xué),2021:2-5.

[2]朱旭,陳宏堃,陳劍彬,等。旋轉(zhuǎn)超聲磨削加工技術(shù)研究進(jìn)展[J].電加工與模具,2018(增刊1):9-14.

[3]劉佳佳,姜興剛,張德遠(yuǎn)。鈦合金高速旋轉(zhuǎn)超聲橢圓振動(dòng)側(cè)銑削切屑特征和刀具磨損研究[J].機(jī)械工程學(xué)報(bào),2019,53(19):22-32.

[4]李鋒,李涌泉,李文科,等。刀具走刀方式對TC11薄壁件銑削表面質(zhì)量影響規(guī)律研究[J].表面技術(shù),2017,46(7):250-254.

[5]張明亮,張德遠(yuǎn),劉佳佳,等。鈦合金薄壁件高速超聲橢圓振動(dòng)銑削機(jī)理和試驗(yàn)[J].北京航空航天大學(xué)學(xué)報(bào),2019,45(8):1606-1612.

(注,原文標(biāo)題:旋轉(zhuǎn)超聲銑削TC18鈦合金疲勞性能實(shí)驗(yàn)研究)

相關(guān)鏈接

- 2025-12-19 700~900℃空冷熱處理下TA24鈦合金大規(guī)格餅材微觀結(jié)構(gòu)演變與力學(xué)性能調(diào)控研究——明確溫度依賴規(guī)律,為強(qiáng)度-塑性-沖擊韌性綜合匹配及工藝參

- 2025-12-09 低溫-中溫-高溫退火對LDED-TC18鈦合金顯微組織演變的差異化影響及力學(xué)性能響應(yīng)研究——構(gòu)建片層α相調(diào)控路徑,實(shí)現(xiàn)航空航天承力構(gòu)件的性能

- 2025-09-13 TC18鈦合金鍛造-熱處理協(xié)同調(diào)控機(jī)制研究:變形溫度與固溶制度對組織演變及強(qiáng)韌性能的影響規(guī)律

- 2025-08-30 熱處理工藝對TC18鈦合金板材性能和組織的影響

- 2025-03-22 熱處理對航空航天汽車生物醫(yī)療用TC18鈦合金組織定量分析及性能影響規(guī)律研究

- 2024-12-02 時(shí)效熱處理對TC18鈦合金組織及力學(xué)性能的影響

- 2024-10-31 TC18鈦合金棒黑斑特征機(jī)理研究

- 2024-10-30 熱處理溫度對TC18鈦合金棒微觀組織與沖擊性能的影響

- 2024-10-24 熱處理對TC18鈦合金組織定量分析及性能影響規(guī)律研究

- 2024-10-06 TC18鈦合金棒材的組織-服役性能一致性熱處理